Zement:

An der Luft und im Wasser erhärtendes, nach dem Erhärten wasserfestes Bindemittel für Mörtel und Beton. Zement besteht im wesentlichen aus Kalzyumhydraht mit Kieselsäure, Tonerde und Eisenoxyd. Es gibt 1. genormte Zemente: Portland- Z., Eisenportland-Z., Hochofen-Z., Traß-Z. und Sulfathütten-Z.; 2. Ungenormte Zemente: Tonerdezement.

Zur Geschichte der Zementherstellung

Schon die Römer waren in der Lage, betonartige Mauerwerke aus groben Zuschlagstoffen mit gebranntem Kalk, Ziegelmehl und Puzzolanerde als Bindemittel herzustellen. Sie nannten solche Mauerwerke „Opus Ceamentitium“. Manche römische Bauwerke haben 2000 Jahre überdauert und zeigen, dass bereits in der Antike hydraulische Bindemittel eingesetzt wurden.

Mit dem Engländer J. Smeaton 1724-1792 beginnt die Geschichte der modernen Zementherstellung. Er entdeckte das ein gewisser Gehalt an Ton im Kalkstein erforderlich ist, um einen hydraulischen, d.h. selbst erhärtenden Kalk herzustellen.

J. Aspdin, ebenfalls Engländer 1778-1855 gilt als Entdecker des Portlandzementes. Er bezeichnete das Produkt als Portlandzement, weil die damit hergestellten Betonsteine einem geschätzten Naturstein, dem Portland-Rock von der Insel Portland an der Südküste Englands an Festigkeit und Dauerhaftigkeit entsprachen.

K.W. Aspdin, sein Sohn, verbesserte die Qualität des Portlandzementes dadurch, dass er die Mischung der Rohstoffe bis zur Sinterung erhitzte.

Die Anfänge einer sich rasant entwickelnden deutschen Zementindustrie findet man um 1850 im Raum Hamburg, bei Ulm, Stettin und Bonn. Die ersten Werksgründungen im Raum Hamburg gehen auf W. Aspdin zurück. Zeitgleich stellte der Chemiker H. Bleibtreu, ein Schüler Justus von Liebigs, den ersten Zement in Züllchow und Bonn auf Grund genauer chemischer und physikalischer Untersuchungen her.

1877 gründeten 23 Zementhersteller den Verein Deutscher Zement-Fabrikanten und schufen 1878 die erste Zementnorm. 1882 erzeugte G. Prüssing in Vorwohle, Krs. Holzminden, später ein Werk der Nordzement A G, den ersten Hüttenzement durch Mahlung von Portlandzementklinker mit granulierter Hochofenschlacke.

Mitte dieses Jahrhunderts entwickelte man weitere Spezial- Portlandzemente, so einen gegen sulfathaltiges Wasser beständigen Zement, Nordzement Silfex.

Am Beispiel der Brennmaschinen lässt sich gut erklären, welch enorme Entwicklung die Verfahrenstechnik der Zementherstellung durchgemacht hat. Anfangs wurde bei Leistungen von 20-100 t/Tag der Zementklinker in chargenweise arbeitenden Schachtöfen und im Hoffmannschen Ringofen gebrannt. Dann folgte der in Amerika zuerst eingeführte Drehofen und der in Deutschland entwickelte automatische Schachtofen, beides Öfen mit Leistungen zwischen 50 – 300 t/Tag. Nach dem zweiten Weltkrieg konstruierte man in Deutschland mit Vorwärmern ausgerüstete, wärmesparende Drehöfen deren Leistung bis 5000 t/Tag beträgt.

Entwicklung des Portlandzementwerkes „Siegfried“ in Vogelbeck

Der traditionelle Name „Siegfried“, seit Gründung der Kalibergwerksgesellschaft mit dem Namen Vogelbeck eng verbunden, wurde als Markenzeichen für das Produkt Portlandzement beibehalten.

Für die Gründung eines Zementwerkes auf dem ehemaligen Zechengelände dürften folgenden Punkte ausschlaggebend gewesen sein.

1. Das Rohmaterialvorkommen in der Nähe des Dorfes Vogelbeck

2. Die Gebäude und Anlagen des stillgelegten Kaliwerkes Siegfried, zu einem günstigen Preis.

3. Der Gleisanschluss vom Werksgelände zum Bahnhof Salzderhelden.

4. Ein Absatzgebiet, das den Raum Harz-Eichsfeld, einen Teil Thüringens und Kassel umfasste.

Bis zur Aufnahme der Produktion gab es für die späteren Betreiber des Zementwerkes manches Hindernis zu überwinden. Am 19.10.1926 pachtete die Aktiengesellschaft L. Haas AG zu Magdeburg das Gelände des Kaliwerkes mit den größten Teilen der Werksgrundstücke. Der Vertrag war so ausgelegt, dass das Vertragsgelände am 31. 12. 1951 in den Besitz des Käufers übergehen sollte. Dem Pächter wurde erlaubt, bestehende Gebäude aus und umzubauen, jedoch keine neuen Gebäude zu errichten. Am 6. März 1928 verkaufte Haas das Objekt des Vertrages an den Direktor Schatz in Minden. (Rechtsvorgänger des Zementw.) Unverständlicherweise widerrief Haas diesen Vertrag und veräußerte das gleiche Objekt am 2.6.1928 an eine Baumaterial herstellende Firma im hiesigen Raum mit der Einschränkung als Pachtverhältnis. Hiermit begann eine nicht enden wollende Prozessserie. Die hiesigen Baustoffherstellenden hatten Konkurrenzangst vor einem Zementwerk in ihrer unmittelbaren Nähe. Sie entwickelten in Interessengemeinschaft große Aktivitäten um das Entstehen dieses Werkes zu verhindern. Vor allem der Umstand dass Siegfried als Außenseiterwerk nicht dem ehemals Norddeutschen Zementverband angehörte, sondern eine eigene Verkaufsorganisation entwickelte, bildete die Grundlage dafür, dass sich der Verband der Norddeutschen Zementgruppe hinter die Gegner „Siegfrieds“ stellte und diese wohl auch im wesentlichen finanzierte. Zwischen 1928 und 1929 wurden diverse Verträge (auch Sperrverträge) betreffs Abbau und Ausbeutung sowie des Transportweges vom Steinbruch an der Wurfschaufel (Stollen) bis zum Werksgelände mit den Vogelbecker Grundbesitzern abgeschlossen. Die Firma Portlandzement und Kalkwerk Salzderhelden AG begann das Werksgelände aus- und umzubauen. Die Gegner „Siegfrieds“ klagten auf Unterlassung. Nach einer scheinbar endlosen Kette von Prozessen wies schließlich das OLG. Celle am 27.1.1931 die Berufung der Gegenpartei gegen das von der 4. Zivilkammer des LG. Hannover zu Gunsten „Siegfrieds“ verkündete Urteil gegen Auferlegung der Kosten zurück.

Gründungsjahr der Portlandzement- und Kalkwerke AG. Salzderhelden bei Vogelbeck ist, soweit aktenmäßig feststellbar, das Jahr 1928.

Die behördliche Genehmigung zum Betrieb eines Portlandzementwerkes auf dem Zechengelände des stillgelegten Kalibergwerkes wurde am 30. Juli 1929 erteilt.

Die Gründer der Portlandzement- und Kalkwerke AG Salzderhelden bei Vogelbeck waren eine Interessentengruppe aus dem Hamburg-Bremerraum. Im ersten Drittel des Jahres 1930 kam „Siegfried“ in wirtschaftliche Schwierigkeiten und wurde von der Gruppe Norddeutscher Zementwerke übernommen. Zu dieser Gruppe gehörten 1930/31 Germania Teutonin, Hannoverscher Portlandzementfabrik, sämtlich in Miesburg; Portlandzement Fabrik Steudtnitz, so wie federführend die ehemals Norddeutsche Portlandzementfabrik Miesburg AG. Kuhlmann berichtet, dass die Gruppe Norddeutscher Zementwerke Siegfried 1931 übernimmt. Vor Übernahme des Werkes „Siegfried“ durch die norddeutsche Zementgruppe war „Siegfried“ als Aktiengesellschaft eingetragen. Als solche blieb sie auch nach der Übernahme bestehen. Im Jahres 1937/38 wurde die Aktiengesellschaft in eine Kommanditgesellschaft umgewandelt. Als persönlich haftender Gesellschafter war der damalige Direktor des Werkes, Herr Euringer und der Buchprüfer Ploghöft, Bremen eingetragen. Das Aktienkapital wurde bei der Umfirmierung von 600 000 RM auf 1,8 Mill. RM erhöht. Die spätere Übernahme der gesamten KG-Anteile erfolgte durch die Norddeutsche Portlandzementfabrik im Jahre 1940.

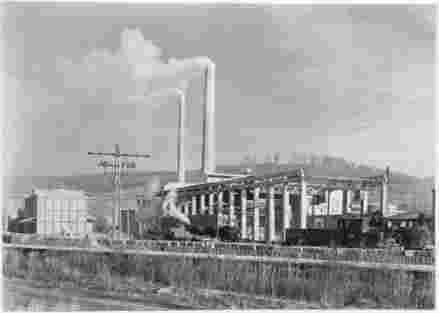

Das Werksgelände lag verkehrsmäßig sehr günstig nahe der B 3 und war an die Reichsbahnstrecke Hannover – Kassel angeschlossen. Eine Erbauerfirma im eigentlichem Sinne gab es nicht. Der Maschinenpark bestand aus gebrauchten Maschinen, die von verschiedenen Firmen aufgebaut wurden. Gebunden an die vom Kaliwerk stammenden und teilweise noch benutzten Gebäude lag das Werk produktionstechnisch ungünstig. Die Aufgliederung der Produktion in drei wesentliche Hauptsachen brachte erhöhte Förderkosten mit sich.

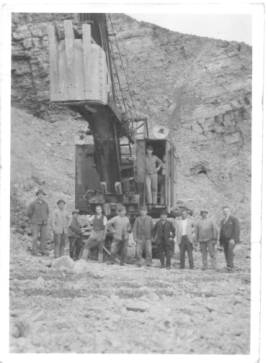

Das Werk in seinen Erstlingstagen war sehr einfach eingerichtet. Im Steinbruch waren vorhanden:

Ein Menck- Bagger mit elektr. Antrieb, eine Schmalspurbahn, ca. 1,8 km Gleis 500er Spur mit einer Deutz – Diesellok 55 PS. 30 Mulden- Einreitkipper mit je 1,25m³ Inhalt.

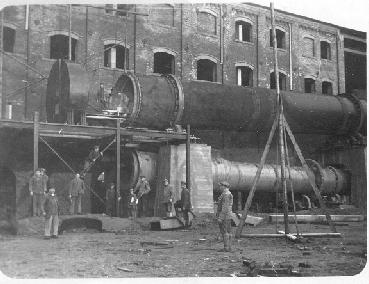

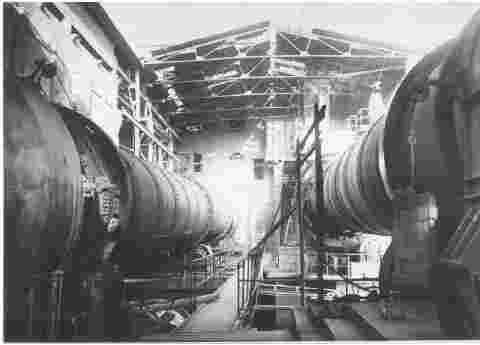

Die Rohaufbereitung wies einen gebrauchten Titanbrecher mit 50 t/Stundenleistung und zwei Trockentrommeln auf, die gebraucht gekauft wurden und viele Jahre ihren Dienst taten (1951) Die Rohmühle 2m x 12,00 m lief tagsüber auf Rohmehl und in den Nachtstunden wurde der Zement gemahlen. Beide Mühlen wurden von der Firma C. v. Grueber geliefert. An der Südseite der Rohaufbereitung waren zwei Schachtöfen mit je 60 t/Tag errichtet, später kam ein weiterer Schachtofen mit 60 t/Tag dazu. Im Jahre 1929 wurde an der Westseite der Rohaufbereitung die Packerei in Betrieb genommen.

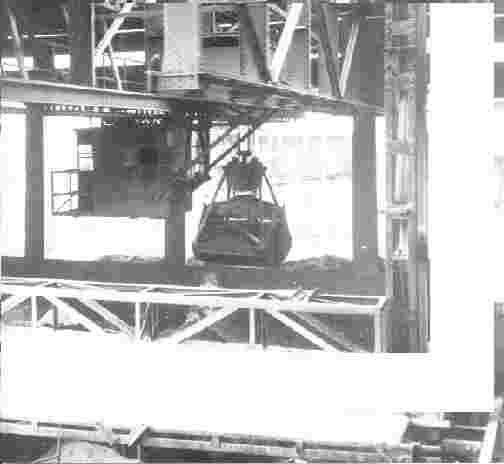

Gleichzeitig errichtete die Firma Georg v. Cölln die Schachtofen – Klinkerhalle, während die Firma Pohlig die Einschienen-Kranbahn montierte.

Die Zementmühle wurde von der Firma Pfeiffer aus Kaiserslautern aufgebaut. Investitionen mit Ausnahme der Erweiterung des Rohmaterialbunkers und der Beschaffung einer weiteren Diesellok für den Steinbruch, sind in bis 1937 nicht zu erkennen.

Eine 5 – 6 Mann starke Montagekolonne hatte unter großen Schwierigkeiten in den Kriegsjahren mit dem Bau und der Montage der Lepol – Ofen -Anlage begonnen. Die Inbetriebnahme des Drehofens erfolgte 1942

Mit Inbetriebnahme der Lepol-Drehofen-Anlage wurden die Schachtöfen stillgelegt abgebaut und verkauft. Die vergrößerte Klinkerproduktion erforderte absatzbedingt eine zweite Zementmühle und eine größere Lagermöglichkeit für die Klinker. Daraufhin wurde mit Beginn des Jahres 1942 die vom Werk „Siegfried“ entworfene und von der BMA-Braunschweig gebaute Zementmühle II aufgestellt Im selben Jahr erfolgte die Bestellung eines Greiferlaufkranes bei der Fa. Bleichert in Leipzig. Im Jahre 1937 wurde die Projektierung einer elektr. Entstaubung (Elexentstaubung) erwogen. Im selben Jahr wurde das Gebäude hierfür aufgebaut, so das die die Staubkammern im Obergeschoss lagen.

Im Erdgeschoss wurde ein Winterschwimmbad mit Duschräumen eingerichtet. Kondenswasser und der Abdampf der Turbinenanlagen standen zur Verfügung, so dass im Sommer der der Kantine vorgelagerte Teich, damit beschickt, ein immer temperiertes großes Schwimmbad ergab.( Es handelte sich hier um die Grundfläche des 3500 m2 großen Salzschuppen des Kalibergwerkes)

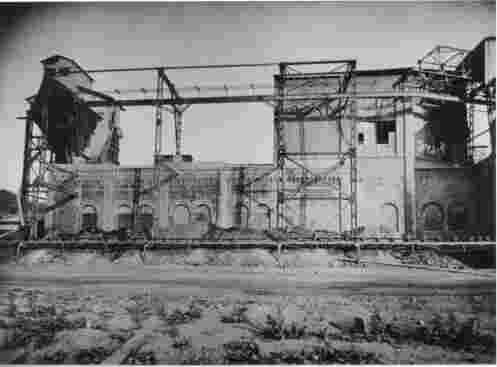

Am 22. Febr. 1945 um 13.15 erfolgte ein Bombenangriff auf das Werk. Festgestellt wurden 84 Bombeneinschläge, sie vernichteten große Teile des Werkes, leider auch das herrliche Schwimmbad auf dem Werksgelände. Durch Volltreffer gingen verloren:

1. Elektr. Entstaubung 2. Zementsilo 3. Dächer der Zementmühle und der Klinkerhalle.

Daneben wurden sehr viele Teilschäden an den Gebäuden, Maschinen und auch an den Öfen festgestellt. Durch sofortige Teilreparaturen konnte die Produktion notdürftig weiter geführt werden.

Beschäftigtenmeldung – Industrie für den Berichtzeitraum Februar Stichtag 28. Februar 1945.

| männliche, deutsche | männliche, Ausländer | weibliche, deutsche | |

| Leitende Angestellte | 1 | – | – |

| Sonstige Angestellte | 5 | – | 7 |

| Facharbeiter | 12 | 5 | – |

| Angelernte | 25 | 24 | 5 |

| Hilfsarbeiter | 16 | 11 | 9 |

| Gewerbliche Lehrlinge | 1 | – | – |

| Belegschaft am 28. Februar 1945 insgesamt 121 Mitarbeiter | |||

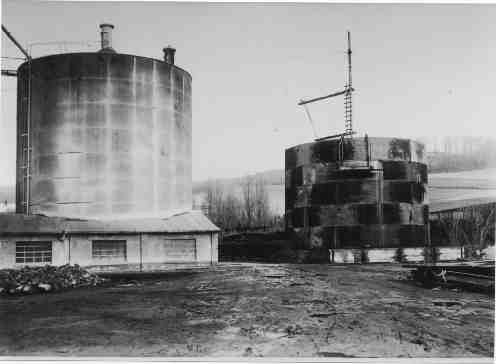

Das Brückengerüst für den Greifer wurde von der Fa. Bleichert bei der BMA – Braunschweig in Auftrag gegeben. Die Triebwerksteile übernahm die Fa. Bleichert. Diese konnten jedoch wegen wichtiger Rüstungsaufträgen nicht mehr geliefert werden, so dass der Kran erst nach dem II. Weltkrieg im Jahr 1949 vervollständigt und montiert werden konnte. Für den größeren Kran musste eine entsprechende Kranbahnanlage geschaffen werden. Dieses Programm lief 1942 an. Mit der Ausführung war die Fa. Schlimme aus Ahlshausen beauftragt. Gleichlaufend mit der Lepol Planung und Montage wurde das Rohmehlsilo I mit pneumatischer Austragung montiert. Aus einem Auftrag „Silobau“ in Königsberg wurde bereits 1942 das Rohmehlsilo II komplett übernommen. Dieses wurde allerdings erst nach 1950 aufgestellt. Der Transport des Rohmehls zur Ofenseite mittels Transportband war sehr staubig. Darum wurde eine pneumatische Förderung, mit Kompressoranlage aufgebaut. In den Jahren 1943 und 1945 wurde nichts besonderes angeschafft, da die Beschaffungsschwierigkeiten unüberwindlich waren. Der Pfeiffer – Ofen musste wegen umfassender Reparaturen der Turbine stillgelegt werden. Die Turbine wurde zum Jahresende 1944 an die MAN zum Versand gebracht. Auf dem Rücktransport von Nürnberg nach Salzderhelden ist die Turbine infolge des Kriegsgeschehens spurlos verschwunden. Nachforschungen, soweit sie in dieser Zeit überhaupt möglich waren, blieben erfolglos.

Die Produktion:

Die Rohstoffe zur Zementherstellung lagerten in der Nähe des Dorfes und wurden Tagebaumässig abgebaut. Im Steinbruch wurde der Kalkstein gewonnen und mit einem Steinbrecher zerkleinert. Bis 1949/ 50 wurde das Material mit einer Feldbahn, danach mit einer rund 1100 m langen Transportanlage zum Werksgelände befördert.

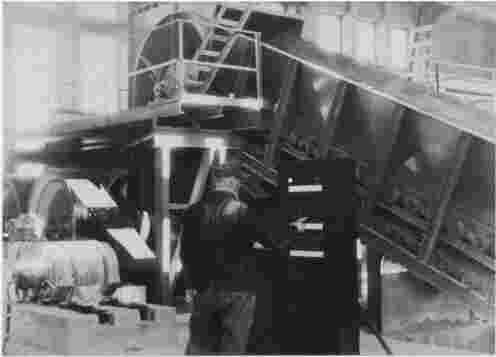

In der Sandgrube westlich vom Werksgelände gelegen, wurde Sandstein als Zuschlagstoff zum Rohmaterial abgebaut und per Förderband der Verarbeitung zugeführt. Zur Weiterverarbeitung musste das erdfeuchte Material restlos getrocknet werden. Dieses geschah in der Mahltrocknungsanlage. Diese Anlage umfasste einen Rohsteinbunker mit einem Fassungsvermögen von 1800 Tonnen, eine Doppelhammermühle und eine Rohmühle mit 3 m Durchmesser. In dieser Rohrmühle wurde das Gestein mittels Stahlkugeln zerkleinert, und danach in Mischsilos auf die erforderliche Mischung eingestellt wurde. Dieser Vorgang wurde von einem Laboratorium streng überwacht. Die Silos hatten ein Fassungsvermögen von 5500 t Rohmehl. Von hieraus gelang das Rohmehl über einen Granulierungsteller in den Drehofen. In ihm wurde eine Temperatur von 1400 – 1500 Grad erzeugt.

Im Jahre 1965 wurde ein neuer Drehofen in Betrieb genommen der Durchmesser betrug 3,60 m und die Länge wurde mit 45 m angegeben. Mit Inbetriebnahme des neuen Drehofens im Jahre 1965 konnte das Werk bei voller Leistung jährlich rund 300. 000 t Klinker herstellen. Hierfür benötigte man eine Förderung von 500. 000 t. Rohmaterial aus dem Steinbruch und der Sandgrube.

Die Drehöfen waren lange rotierende Rohre, die mit Öl kontinuierlich direkt beheizt wurden. Der chemische Vorgang, der sich innerhalb der Öfen abspielte wurde durch Wärmeeinwirkung ausgelöst. In der Einlaufzone erfolgte die sogenannte Entsäuerung oder Austreibung der Kohlensäure aus dem Kalkstein, die als Abgas dem Ofen entwich. Die eigentliche chemische Umsetzung des Gutes erfolgte in der heißesten, der sogenannten Sinterzone. Hier bildeten sich die Klinkermineralien, die die Eigenschaften des Zements bedingen. In der folgenden Kühlzone wurde die Masse gekühlt, ein Vorgang, der ebenfalls von Wichtigkeit für die Bildung der vorerwähnten Klinkermineralien war. Danach wurde der Klinker in einer Halle mit einem Fassungsvermögen von rund 25. 000 t gelagert. Von hier gelang der Klinker über Förderbänder in die Zementmahlanlage bestehend aus einer Vormühle 3,4 m Durchmesser und 3 Feinmühlen je 2,2 m Durchmesser. In diesen Rohrmühlen wurde der Klinker mittels Stahlkugeln zu Zementvermahlen und danach in die Zementsilos gefördert. Zum Regulieren der Abbindezeiten musste in einem bestimmten Prozentsatz Rohgips beim Mahlvorgang zugemischt werden.

Es gab drei Packmaschinen für die Sackverladung so wie eine Fuhrwerkswaage, diese war 3 m breit und 16 m lang. Daneben gab es noch eine Gleiswaage mit einer Breite von 3 m und einer Länge von 12 m und weitere Verladestellen für losen Zement. Zur Nordzement AG gehörten 1975 die Zementwerke „Alemania“ in Höver, „Wunstorf“, die Werke „Hoiersdorf“ bei Schöningen und das Werk in Vorwohle waren soweit stillgelegt, dass im Werk Hoiersdorf nur noch die Leichtzusatzstoffe „Norlit“ und „Nordur“ für die Bau – und Betonindustrie hergestellt wurden. Das Werk „Vorwohle“ wurde für einige Zeit von „Siegfried“ mit Zement beliefert, der dort gesackt und vermarktet wurde bis dieses Werk geschlossen wurde.

Das Ende des Zementwerkes Siegfried in Vogelbeck!

Die zum Jahresende 1973 geführten Verhandlungen über eine Erweiterung des Steinbruchgeländes mit den Grundbesitzern scheiterten oder wurden nicht zum Abschluss gebracht.

Im Oktober 1974 wurde bei einer Vertrauensleute Tagung der IG Chemie Papier Keramik in Bad Waldliesborn, an der Herr Stöckemann von der Hauptverwaltung teilnahm, erstmals von der Schließung des Vogelbecker Zementwerkes Siegfried gesprochen.

Anlässlich einer Betriebsversammlung mit dem Vorstand der NORDZEMENT AG in der Werkskantine in Vogelbeck am 14.November 1974 wurde die Schließung des Portlandzementwerkes „Siegfried“ in Vogelbeck bekannt gegeben.

Dies war ein herber Schlag für alle Betriebsangehörigen — insgesamt 133 – die, soweit sie nicht anderweitig bei der NORDZEMENT AG beschäftigt werden konnten, mit einer Abfindung aus dem Arbeitsverhältnis entlassen wurden.

Mit Beginn des Jahres 1975 wurde das Werk mit einer reduzierten Belegschaft als Zementmahlwerk einschließlich der Packerei weiter betrieben. Zunächst wurden die vorhandenen Klinkervorräte vermahlen. Nachlieferungen von Klinker erfolgten vom Werk „ Alemania “ in Höver.

Am 30. Juni 1976 wurden die letzten Mitarbeiter des Zementmahlwerkes entlassen.

Die Abbrucharbeiten des Werkes erstreckten sich von 1980 – 1985.

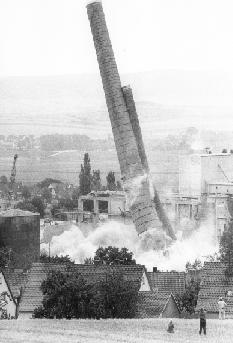

Die drei Schornsteine des Werkes, weithin sichtbare Wahrzeichen des Dorfes Vogelbeck hatten eine Höhe von 60 m, 75 m und 80 m. Einer wurde schon bald nach Beginn der Abbrucharbeiten umgelegt.

Bei der Sprengung der beiden anderen Schornsteine am 23. August 1982 um 16.00 Uhr war die ganze Bevölkerung des Dorfes auf den Beinen und schaute der Sprengung zu. Manch einer wurde von Wehmut beschlichen als die Schornsteine innerhalb weniger Sekunden durch die Zündung von 29 Kg TNT in sich zusammenfielen.

Quelle:

Reinhard Kopp

Teichstr. 7

37574 Einbeck/Vogelbeck